최종 조립

신뢰할 수 있는 자동화된 조립 공정은 일관된 품질을 위한 필수 조건입니다. 이스라비전의 시스템을 사용하면 모든 조립 애플리케이션에서 검증된 자동화 솔루션의 이점을 누릴 수 있습니다. 이 솔루션은 지속적인 공정 및 품질 관리를 보장하고, 크거나 작은, 분류되거나 분류되지 않은 부품 관리를 지원합니다.

전 세계 수많은 설비에서 검증되고 테스트된 ISRA VISION의 기술은 100% 품질 보증을 보장하고 효율성 향상을 위한 상당한 잠재력을 실현하여 빠른 투자 수익을 보장해 드립니다.

최종 조립 솔루션은 다음 브랜드가 지원합니다:

도어 라인 자동화

완전 자동화된 인라인 측정은 고품질의 신뢰할 수 있는 도어 생산을 보장하는 핵심 요소이며 상당한 이점을 제공합니다. 씰(seal)의 자동화된 조립, 씰(seal) 끝단 용접, 품질 검사 및 부품 취급을 정확하고 효율적으로 수행할 수 있습니다.

이를 통해 수동 재작업의 필요성을 줄이고 생산 속도와 일관성을 개선하며 최종 제품의 오류 또는 결함 위험을 최소화할 수 있습니다.

이점

- 수동 재작업 최소화

- 생산 속도 및 일관성 향상

- 프로세스 최적화 및 품질 관리를 위한 중요 데이터 확보

- 생산 문제를 적시에 파악

- 사용자 친화적 소프트웨어

- Features

- 최소한의 재료 사용으로 정밀한 3D 로봇 가이던스

- 모든 고객 요구 사항에 맞는 매우 유연한 시스템 구성 가능

- 모든 일반적인 로봇 제조업체를 위한 로봇 인터페이스

- "stop & go”, “moving-line” 및 “on-the-fly" 공정을 위한 솔루션

추가 자료 다운로드

asdf

asdf

MONO3D flyer en

- Filename

- flyer-mono3d-automotive-en.pdf

- Size

- 548 KB

- Format

test123

test123

MONO3D flyer de

- Filename

- flyer-mono3d-automotive-de.pdf

- Size

- 548 KB

- Format

MONO3D flyer cn

- Filename

- flyer-mono3d-automotive-cn.pdf

- Size

- 639 KB

- Format

Best Fit 부품 얼라인

다양한 부품을 올바르게 조립하려면 매우 정확한 로봇 포지셔닝은 필수적입니다. SHAPEMATCH3D를 사용한 Best fit 부품 얼라인은 특히 창문, 선루프, 파노라마 루프 등을 설치할 때 균일하고 맞춤화된 간격을 보장하는 매우 유연한 3D 로봇 가이던스 시스템입니다. 고정밀 공정의 품질은 최종 측정에서 문서화됩니다.

이점

- 설치 및 유지보수에 대한 적은 effort로 비용 및 리소스 절감

- 공정의 연속성 보장: 다양한 주변 조명 조건에서의 일정하고 연속적인 공정을 위한 안정적이고 견고한 로봇 가이던스

- 100% 신뢰할 수 있는 부품 얼라인으로 위치 편차 보정

- 완벽한 유연성: 동일한 라인에서 여러 차종 및 여러 부품 유형 처리

- Features

- Technical data

- 유리 데크 및 파노라마, 프론트 엔드 및 범퍼 장착을 위한 로봇 가이드를 통해 부품 얼라인

- " stop & go”, “moving-line” 및 “on-the-fly” 공정에 유연하게 사용 가능

- 로봇 장착 및 까다로운 조건에 적합한 견고한 구조

- 모든 일반적인 로봇 제조업체를 위한 로봇 인터페이스

- 모든 부품 크기와 형상에 맞는 1~n개의 센서 조합 가능

- 일반 측정 시간 250ms 이하

- 0.2mm의 정확도

추가 자료 다운로드

Automotive Overview brochure en

- Filename

- brochure-automotive-a4-en.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure de

- Filename

- brochure-automotive-a4-de.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure cn

- Filename

- brochure-automotive-a4-cn.pdf

- Size

- 2 MB

- Format

비드 검사

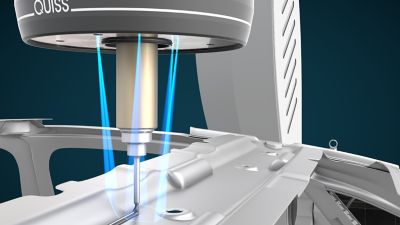

제품 품질에 대한 요구가 높아짐에 따라 자동차 산업에서 고품질 비드의 중요성이 더욱 커지고 있습니다. 이제 QUISS의 RTVision.3d를 사용하면 비드 도포의 폭, 위치, 연속성뿐만 아니라 높이도 측정할 수 있습니다. 이를 통해 적용된 재료의 부피에 대한 인사이트를 얻을 수 있습니다.

These solutions are supported by our brand:

이점

- 특허 솔루션으로 성능 및 정밀도 극대화

- 뛰어난 품질을 위한 추가 사이클 타임 없는 인라인 모니터링

- 직관적인 소프트웨어로 사용이 쉽고 빠른 설치 가능

- 외관 캘리브레이션을 통해 로봇 좌표 추적 가능

- Features

- Typical defects

- Technical data

- 검사 품질 향상을 위한 3차원 검사

- 360° 애플리케이션 커버리지로 100% 비드 검사 보장

- 최대 곡선 커버리지를 위한 6x 레이저 삼각 측량

- 레이저 클래스 2M: 기본 안전 수준만 필요

- 견고하고 컴팩트한 디자인으로 어떤 검사 작업에도 유연하게 적용 가능

- 높이 편차

- 간격

- 위치 편차

- 너비 편차

- 최대 600mm/s의 로봇 속도

- 85mm~245mm의 작업 거리

- 최대 0.1mm의 고정밀 접착제 비드 감지

추가 자료 다운로드

QUISS RTVision.3d brochure en

- Filename

- brochure-quiss-rtvision3d-automotive-en.pdf

- Size

- 687 KB

- Format

QUISS RTVision.3d brochure de

- Filename

- brochure-quiss-rtvision3d-automotive-de.pdf

- Size

- 689 KB

- Format

QUISS RTVision.3d brochure cn

- Filename

- brochure-quiss-rtvision3d-automotive-cn.pdf

- Size

- 811 KB

- Format

칵핏 장착

로봇 가이드 방식으로 칵핏 모듈을 차체에 삽입하여 안정적인 사이클 타임과 높은 유연성으로 비용 효율적인 생산을 보장합니다. 동일한 시스템으로 다양한 차종과 칵핏을 처리할 수 있는 동시에 고정식 센서는 유지보수가 거의 필요하지 않습니다.

이점

- 차체에 100% 완벽하게 장착된 칵핏

- 동일한 라인에서 여러 차종을 처리할 수 있는 완벽한 유연성

- 유지보수 방지를 위한 최소한의 Effort 필요

- Features

- Technical data

- 랙에 있는 칵핏과 내부 칵핏의 볼트 위치를 입체 측정하여 칵핏을 자동 장착

- 로봇 가이던스의 자동 조정

- "Stop-&-Go" 또는 "On-the-Fly" 레이아웃 가능

- 고정식 센서 장착

- 간단하고 명확하게 구조화된 GUI

- 측정 Standoff가 있는 스테레오 센서: 100 ~ 5,000mm

- 측정 정확도: ± 0.1mm(시야각에 따라 다름)

- 측정 파트: 엣지, 홀, 평면

추가 자료 다운로드

Automotive Overview brochure en

- Filename

- brochure-automotive-a4-en.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure de

- Filename

- brochure-automotive-a4-de.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure cn

- Filename

- brochure-automotive-a4-cn.pdf

- Size

- 2 MB

- Format

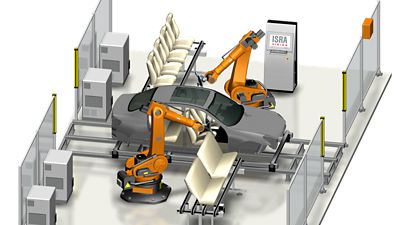

시트 장착

차량 시트를 차체에 수동으로 삽입하려면 보조 장치가 있더라도 작업자의 정밀도와 힘이 필요합니다. 특히 움직이는 상태에서 특히 그렇습니다.

3D 로봇 가이던스 센서를 이용한 자동 설치는 차량 개구부의 3D 위치를 파악하여 로봇이 그리퍼로 차량에 시트를 완벽하게 삽입할 수 있습니다.

로봇이 차체에 시트를 삽입하는 방식은 높은 유연성으로 안정적인 사이클 타임과 비용 효율적인 생산을 보장합니다.

동일한 시스템으로 다양한 차종과 시트를 처리할 수 있는 동시에 고정식 센서는 유지보수가 거의 필요하지 않습니다.

이점

- 차체에 100% 완벽하게 장착된 시트

- 동일한 라인에서 여러 차종을 처리할 수 있는 완벽한 유연성

- 유지보수 방지를 위한 최소한의 effort

- 그래픽 사용자 인터페이스를 갖춘 사용하기 쉬운 소프트웨어

- Features

- Technical data

- 모든 측정은 구성 요소의 색상 또는 반사 속성과 무관

- 온라인 측정 기반 배치

- 직관적인 사용자 인터페이스로 전문 지식 없이도 사용 가능

- 모든 일반적인 로봇 유형과 호환 가능

- 고정식 및 로봇 장착에 적합

- 500ms 미만의 사이클 타임

- x, y, z 및 Rz = 4가지 각도에서 효율적인 물체 위치 결정

- 협소한 공간에서의 통합 용이성

추가 자료 다운로드

Automotive Overview brochure en

- Filename

- brochure-automotive-a4-en.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure de

- Filename

- brochure-automotive-a4-de.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure cn

- Filename

- brochure-automotive-a4-cn.pdf

- Size

- 2 MB

- Format

휠 장착

휠과 브레이크 디스크의 비접촉식 식별, 정확한 위치 감지, 고정가이드: 이스라비전의 로봇 가이드된 휠 장착 시스템은 견고하고 매우 정확한 공정을 보장하여 기계 사이클 타임을 유지하거나 단축하고 가동 시간을 최대화할 수 있습니

제조업체는 MiniPICK3D를 통해 휠 조립을 안전하고 안정적으로 자동화하는 동시에 동일한 라인에서 다양한 차량 유형과 휠에 유연하게 대응할 수 있습니다.

이점

- 연속 공정을 위한 안정적이고 견고하며 빠른 로봇 가이던스

- 고속: 스캔 시간 <1초

- Teach-from-Scan 으로 실제 부품보다 정확한 모델 획득

- Features

- Technical data

- 휠 위치 및 방향 측정

- 해당 방향을 포함한 브레이크 디스크 위치 측정

- 싱글샷 캘리브레이션을 포함한 로봇 장착 센서

- 멀티-스테레오 비전: 카메라 4개, 2,300만 화소

- 랜덤 도트 패턴

추가 자료 다운로드

Automotive Overview brochure en

- Filename

- brochure-automotive-a4-en.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure de

- Filename

- brochure-automotive-a4-de.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure cn

- Filename

- brochure-automotive-a4-cn.pdf

- Size

- 2 MB

- Format

연료 & 파워 충전

로봇이 연료 캡을 열고 주유 위치 또는 충전 플러그를 감지하여 사이클 타임에 최적화된 방식으로 라인에서 직접 주유하거나 충전할 수 있으며, 차량 색상은 측정 퍼포먼스에 영향을 미치지 않습니다.

이점

- 모든 종류의 차량에 100% 연료 주입

- 동일한 라인에서 여러 차종을 처리할 수 있는 완벽한 유연성

- 유지보수 방지를 위한 최소한의 effort

- 간단하고 명확한 구성의 GUI

- Features

- Technical data

- 로봇 가이드를 통해 연료 삽입 또는 배터리 충전을 위한 캡 개방 위치의 입체 측정

- " On the fly " 구성 가능

- 차체의 필수 전치 ± 20mm

- 정확도: ± 0.2mm ~ ± 0.3mm

- 측정 시간: < 1초.

- 모든 차체 색상

- 스탠드 오프: 300-350 mm

추가 자료 다운로드

Automotive Overview brochure en

- Filename

- brochure-automotive-a4-en.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure de

- Filename

- brochure-automotive-a4-de.pdf

- Size

- 2 MB

- Format

Automotive Overview brochure cn

- Filename

- brochure-automotive-a4-cn.pdf

- Size

- 2 MB

- Format

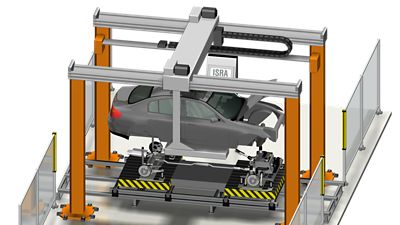

차량 메리지 (Marriage)

차체, 구동 시스템, 섀시를 결합하는 차량 메리지(marriage) 은 정밀도가 가장 중요한 복잡한 조립 공정입니다.

ISRA 검사 시스템은 수동 검사 방식을 대체합니다. 지능형 멀티 카메라 시스템은 비파괴, 비접촉, 빠르고 유연한 VIVA 기술 기반의 시스템으로 "메리지(결합)" 프로세스를 안전하게 보호하기 위해 완전성 및 위치 감지를 종합적으로 검사합니다.

VIVA에는 자동 물체 감지 및 부품 위치 보정 기능이 기본으로 제공되므로 사전에 부품을 정확하게 배치할 필요가 없습니다. 또한 이동 및 회전된 물체도 안정적으로 식별하고 검사하여 후속 공정 단계의 복잡성을 방지하고 비용을 크게 절감할 수 있습니다.

이점

- 차체에 100% 완벽하게 장착된 섀시

- 무한한 유연성 및 사용 편의성

- 온라인 측정을 기반으로 한 배치

- 동일한 라인에서 여러 차종을 처리할 수 있는 완벽한 유연성

- 유지보수를 방지를 위한 최소한의 effort

- 직관적인 조작, 이해하기 쉽고 빠른 진단

- Features

- Technical data

- “Stop and go” 또는 이동식 “on the fly” 구성

- 모든 인식 및 검증 파라미터를 쉽고 투명하게 매개변수화하여 조작이 간편

- 모든 측정은 구성 요소의 색상 또는 반사 속성과 무관

- 여러 화상 처리 툴 통합

- 통합 시퀀스 제어

- 표준화된 사용자 인터페이스

- 구성 가능한 애플리케이션

- 차체 전치 위치: ± 20mm

- 정확도: ± 0.3mm ~ ± 0.5mm

- 측정 시간: 각 카메라의 이미지 확보 및 처리 시간 최대 350 ms

추가 자료 다운로드

VIVA brochure en

- Filename

- brochure-viva-automotive-en.pdf

- Size

- 1 MB

- Format

VIVA brochure de

- Filename

- brochure-viva-automotive-de.pdf

- Size

- 562 KB

- Format

갭 & 단차

최종 조립을 위한 Perceptron의 비접촉식(non-contact) 갭 단차 솔루션은 객관적인 치수 품질 게이트를 생성하여 나가는 모든 차량이 최고 수준의 맞춤 및 정렬 표준을 달성하도록 보장합니다. 완전 자동화된 이 솔루션은 결합 부품 간의 관계를 측정하고 제조 공정에서 조정해야 할 부분이나 수정해야 할 부분을 작업자에게 지시합니다.

These solutions are supported by our brand:

이점

- 도로, 풍절음 및 누수로 인한 고객 컴플레인 및 보증 청구 감소

- 수동적이고 주관적인 작업 자동화

- Fitter이 필요한 부분만 조정하도록 가이드

- 다른 스테이션과의 폐쇄된 루프 피드백을 통해 빌드 프로세스 최적화

- Features

- 이동 라인 또는 정지 스테이션 옵션

- 유리, 크롬, 폴리카보네이트, 탄소 섬유, 도장 금속 등에 대해 반복, 정확한 측정 가능

- 1mm 미만의 간격 또는 소음 감소 재료로 부분적으로 채워진 간격을 안정적으로 측정

추가 자료 다운로드

AutoFit brochure en

- Filename

- brochure-isra-perceptron-autofit-automotive-en.pdf

- Size

- 1008 KB

- Format

HelixHD brochure de

- Filename

- brochure-helixhd-de.pdf

- Size

- 277 KB

- Format

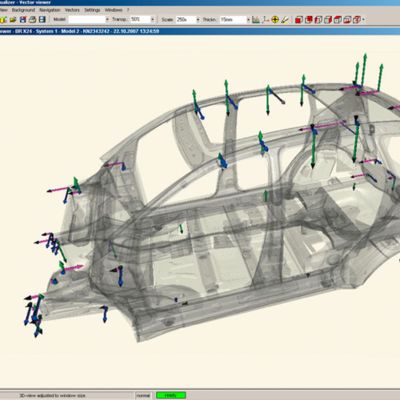

생산 분석

다음 품질 표준을 충족할 수 있습니다: 포괄적인 시각화, 분석, 보고 및 경고 도구를 갖춘 IQ-VIS를 사용하면 진행 중인 생산을 실시간으로 모니터링할 수 있습니다. 데이터베이스 시스템은 생산 시설 전체의 다양한 측정 시스템에서 얻은 모든 결과를 수집, 통합, 집계 및 분석합니다.

IQ-VIS는 유지보수, 운영, 관리 등 다양한 사용자를 위한 지능형 툴 박스입니다. 클라이언트-서버 아키텍처를 통해 로컬 및 공장 전체에서 데이터에 액세스할 수 있습니다.

이를 통해 생산이 더욱 투명해지고 새로운 트렌드를 최단 시간 내에 시각화할 수 있습니다. 품질 문제로 인해 추가 비용이 발생하기 전에 제품 품질에 미치는 부정적인 영향을 즉시 해결할 수 있습니다.

이점

- 시스템의 실시간 상태 시각화를 위한 제어 센터 기능

- 상관관계 분석 등 특수 비교를 위한 분석 기능

- 고객별 보고서를 자동으로 생성하는 리포팅 기능